Werkzeuge zur Bodenbearbeitung sind auf Baustellen hohen Belastungen ausgesetzt. Ihr Verschleiß entsteht durch ein komplexes Zusammenspiel aus Bodenbeschaffenheit, Materialeigenschaften, Werkzeugform und Bewegungsdynamik. Das Forschungsprojekt VerA der TH Köln untersucht diese Prozesse, um den Werkzeugverschleiß bei der Bodenbearbeitung besser zu verstehen und künftig zu reduzieren.

Drei Fakultäten der Hochschule arbeiteten gemeinsam daran, den Einfluss von Boden, Bewegung und Material auf den Verschleiß zu analysieren und praxisnahe Optimierungen zu entwickeln.

Einfluss der Abrasivität des Bodens

„Wenn Bauunternehmen Großprojekte planen, spielt die Abrasivität eine entscheidende Rolle – also der Umfang des Verschleißes, den der Baugrund an einem Werkzeug verursachen kann“, erklärt Prof. Dr. Christoph Budach vom Institut für Baustoffe, Geotechnik, Verkehr und Wasser der TH Köln.

Um die Abrasivität zu bestimmen, wird der LCPC-Test eingesetzt. Dabei werden 500 Gramm Bodenmaterial in einem Behälter mit einem Prüfflügel aus Stahl fünf Minuten lang bei 4.500 Umdrehungen pro Minute durchmischt. Der daraus resultierende Masseverlust des Prüfflügels zeigt, wie abrasiv der Boden ist – ein zentraler Indikator für den Werkzeugverschleiß bei der Bodenbearbeitung.

Simulation mit digitalem Zwilling

Das Projektteam entwickelte ein Simulationsmodell des LCPC-Tests, einen sogenannten digitalen Zwilling. Dieses Modell erlaubt es, die Kräfte und Bewegungen im Laborversuch virtuell nachzubilden und verschiedene Parameter zu testen.

„Wir konnten simulieren, was passiert, wenn ein Prüfflügel dauerhaft auf Material mit gleicher Körnung trifft – ähnlich wie in der Praxis“, erläutert Prof. Dr. Peter Erdmann vom Institut für Bau- und Landmaschinentechnik. So lassen sich Laborergebnisse realistischer interpretieren und auf reale Bodenbedingungen übertragen.

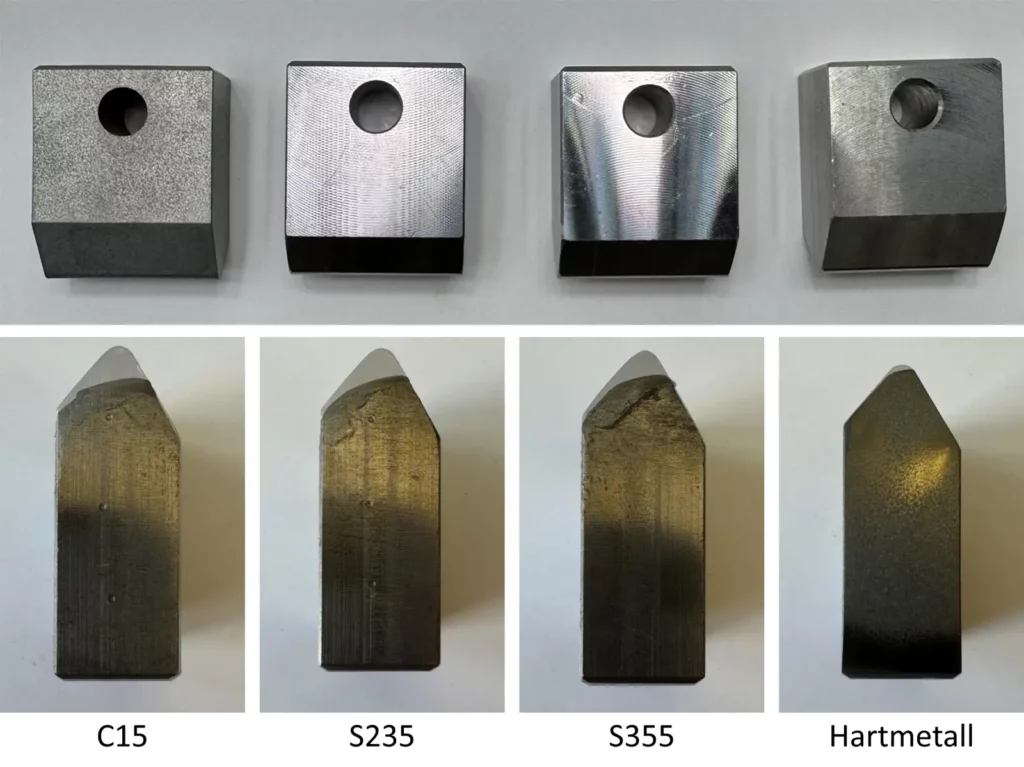

Einfluss von Material und Fertigung der Prüfflügel

Im Labor für Werkstoffe untersuchten Forschende die Prüfflügel und deren Verhalten während der Tests. „Die ersten Kollisionen mit grobem Material erzeugen eine Verformungsschicht an der Oberfläche, die nach und nach abgetragen wird. Mit zunehmender Prüfzeit verändert der Prüfflügel seine Form“, sagt Prof. Dr. Danka Katrakova-Krüger.

Auch die Fertigungsweise und Wärmebehandlung des Stahls wirken sich deutlich auf die Ergebnisse aus. Unterschiede in Härte und Materialstruktur beeinflussen, wie stark ein Werkzeug verschleißt. Deshalb empfehlen die Forschenden eine genaue Normierung der Materialbearbeitung, um vergleichbare Ergebnisse zu sichern.

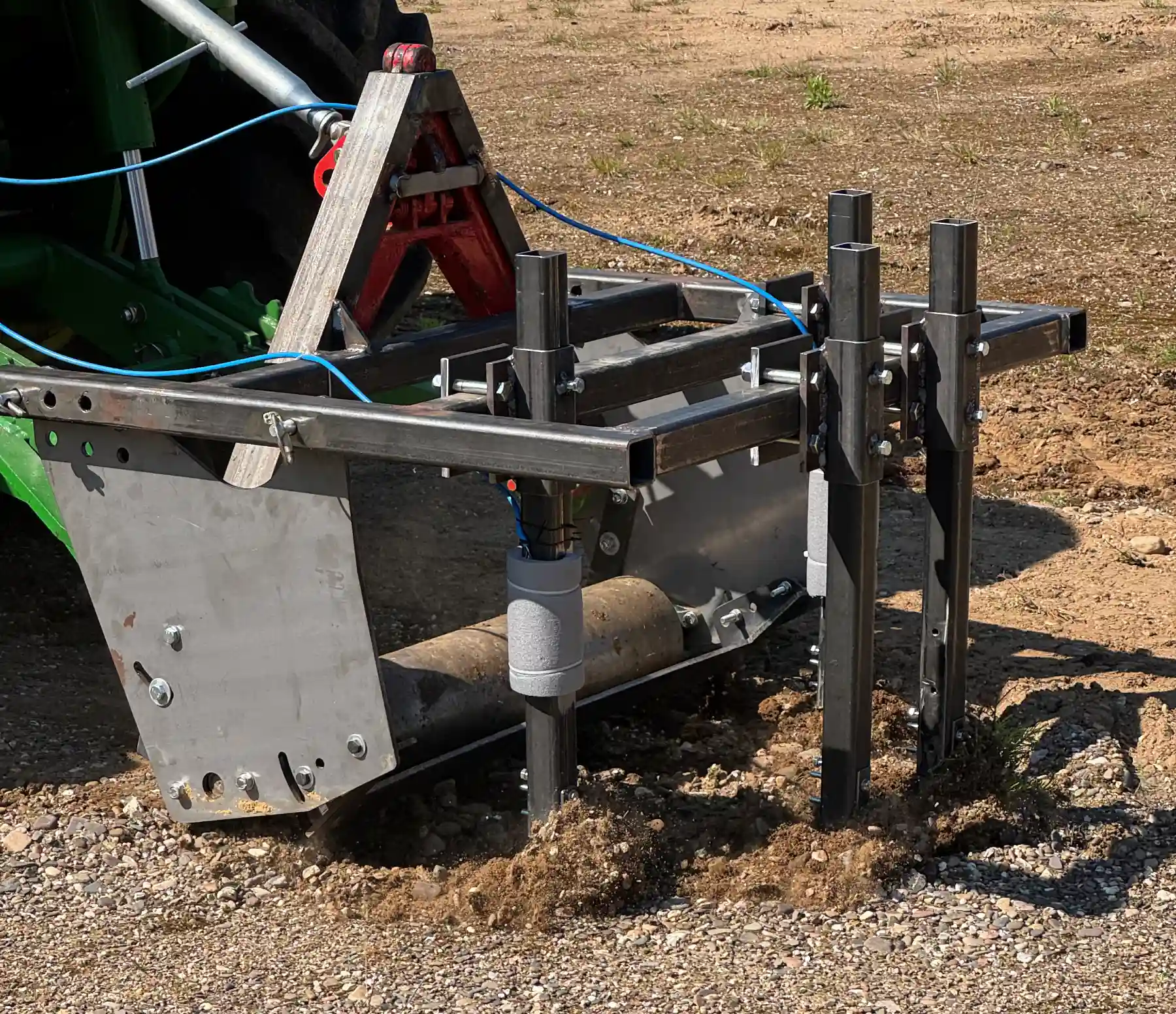

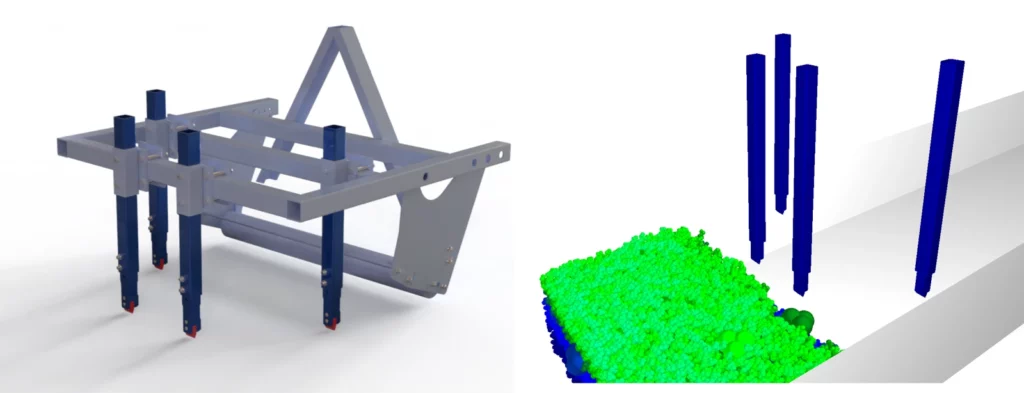

Feldversuch: Realität trifft Labor

Um die Laborergebnisse mit realen Bedingungen abzugleichen, führte das Team einen Feldversuch auf dem Gelände der TH Köln in Deutz durch. Werkzeuge aus verschiedenen Materialien – C15, S235 JR, S355 MC und Hartmetall – wurden mit einem Traktor zwei Kilometer lang durch den Boden gezogen.

Im Anschluss wurden erneut LCPC-Tests mit demselben Boden und Material durchgeführt. Das Ergebnis: Während der Laborversuch eine geringe Abrasivität zeigte, wiesen die Werkzeuge aus dem Realversuch deutliche Verschleißspuren auf. Dies verdeutlicht, dass Verdichtung und Zusammensetzung des Bodens einen großen Einfluss auf die Abnutzung von Werkzeugen haben.

Fazit und Ausblick

Das Projekt „VerA – Verschleißreduzierung an Werkzeugen von mobilen Arbeitsmaschinen“ lief von Mai 2023 bis Mai 2025 und wurde vom Ministerium für Kultur und Wissenschaft des Landes Nordrhein-Westfalen mit rund 250.000 Euro gefördert.

Die Forschenden der TH Köln wollen auf den Ergebnissen aufbauen und einen neuen Forschungsschwerpunkt zum Werkzeugverschleiß in der Bodenbearbeitung etablieren. Ziel ist es, praxisnahe Lösungen zu entwickeln, um die Lebensdauer von Werkzeugen auf Baustellen nachhaltig zu verbessern.